Ce este fibra de carbon acasă iaht șantier naval

Ce este fibra de carbon?

Pe parcursul ultimelor două decenii în rachete și tehnologie spațială, aeronave și al construcțiilor navale, pentru a crea un număr de vehicule unice, cum ar fi mașinile de curse, noi materiale de construcție de fibre sunt utilizate tot mai mult, cum ar fi fibra de sticla din plastic armat (SP), dar în mnogom depășind caracteristicile lor cele mai importante. armare matepialy astfel format matrice metalică sau fibre de înaltă rezistență și modul ridicat nemetalice. Prin fibre metallicheskim includ fibre (filamente) de bor, din oțel inoxidabil și diverse superaliaje și a nemetalic. - fire din fibre de carbon, grafit, dioxid de siliciu și cuarț, etc. Compoziții apmipovannye fibre nemetalice, cunoscute colectiv - materiale compozite polimerice (PCM) .

Sami mogut matrice să fie, de asemenea, un metal (de obicei vcego - aluminiu) sau nemetalic - polimer (rășină sintetică). Metallicheskie matrice - material plastic, metal - ne din plastic, adică nu au nici o deformare plastică sub sarcină până la fracturi ...

În industria navală, a tuturor noilor materiale compozite polimerice mai mari pasppostranenie compozite de carbon (primit UP). t. e. compozite non-plastice cu matrici pe bază de rășini sintetice armirovannymi fibre de carbon (CF). În unele cazuri, hidrocarburile sunt utilizate în combinație cu fibre de sticlă (un astfel de material este numit uglestekloplastikom) sau fibre organice (ugleorganoplastik).

CARBON de ranforsare. Uglepodnoe din fibre cu 85 - 99% constă din nz carbon. Fibrele de carbon obținute prin tratarea termică a fibrelor organice, cum ar fi fibre de cordon rayon, fibre de poliacrilonitril (PAN - fibră), smoală de petrol; rareori produc hidrocarburi din terenuri kamennoygolnyx, lignina, fenol - fibre de formaldehidă. Fibers concepute pentru prelucrarea în SW nu trebuie să se topească în timpul tratamentului termic trebuie să dea o valoare ridicată de cocsificare, adică. E. Rate (% în greutate), care caracterizează producția de reziduuri nevolatile (carbon) sub încălzire.

În funcție de temperatura de tratament și a conținutului de carbon din fibra de carbon este împărțit în parțial carbonizate (până la 900 0 C; 85-90% C), carbonizată (900-1500 0 C, 95 - 99% C) și grafitate (1500 - 3000 C; mai 99% C).

Tehnologia de producere a hidrocarburilor începe cu fibre pas podgotovki. Astfel, fibrele poliacrilonitrilice sunt supuse preprocesare tepmookislitelnoy (suma tuturor reacțiilor chimice care au loc în polimer sub acțiunea căldurii și oxigenului) în aer la o temperatură de aproximativ 220 - 300 ° C timp de o zi. La aplicarea fibrelor de viscoză kopdnogo prim solvenți opganicheskimi îndepărtat lubrifianți NEGO, substanțe ignifuge și apoi administrate, t. E. O substanță de reducere inflamabilitate.

In etapa de procesare la temperatură scăzută - carbonizarea fibrelor în intervalul de temperatură 250-300 0 C cauzează degradarea parțială a fibrelor și reducând rezistența lor și un modul de elasticitate: cu toate acestea, la temperaturi mai ridicate, peste 450 - 500 0 Indicii C ai acestor proprietăți încep să crească și crește densitatea fibrelor . Evoluția în timp a acestor procese pentru fibre diferite pot varia în mod considerabil; de exemplu, pentru PAN - fibre este de 0,5 - 4,0 ore și viscoză pentru cablul de 3 - 200 ore.

a treia etapă Vysokotemperaturnaya (până la 3000 ° C), tratamentul are loc în câteva minute vcego. Acest lucru crește proprietățile de rezistență ale HC scade suprafața specifică ego, ceea ce reduce și mai mult nivelul de absorbție a apei.

Parțial hidrocarburi carbonizate pot fi furnizate sub forma unei țesături sau pre-preparate moldable „semifinisat“ - preimpregnate (făcut din pânză, impregnat cu un liant); kapbonizirovannye - sub formă de fibre, benzi, țesături, ppeppegov; grafitate sub formă de fibre, meșe, benzi, cel puțin - de țesuturi.

În funcție de condițiile de tratament termic HC are un spectru larg de proprietăți electrofizice. Astfel, specific volumului rezistivitate Egoul poate varia de la 2 la 10 până la 10 -3 4 ohmi. cm. În acest sens, HC utilizat pe scară largă ca elemente de încălzire pentru conducte de încălzire, costume, Improvement (în loc de radiatoare de ulei) pentru termocupluri de fabricație și m. p.

Cravate. Ca matrice (liant) utilizat, de preferință, n rășină sintetică poliesterică epoxi la structurile de nave de producție.

Până în momentul de întărire a liantului este lichid vâscos de curgere. În anumite condiții (.. Deoarece temperatura crește, reacția este inițiată prin adăugarea de substanțe, etc.) ale moleculelor lichide interacționează unele cu altele pentru a forma molecule de spațiu mare, prin care întreaga masă a curelor de liant ireversibil - se solidifică.

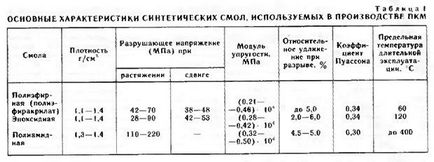

O relativ nouă clasă de compuși cu greutate moleculară mare sunt termic rășină poliamidă stabilă. Diferența lor principală din rășini poliesterice și epoxidice este proprietăți mecanice superioare și o mai mare rezistență la oxidare la temperaturi ridicate (după întărire). Cu toate acestea, utilizarea de rășini poliamidice necesită dezvoltarea tehnologiei speciale nzgotovlennya RMB. Principalele caracteristici enumerate rășinile prezentate în tabelul. 1.

PREPREGI. În străinătate, aproximativ 80% din FRP structurale obținute prin utilizarea preimpregnate care constituie banda sau țesătură uglearmiruyuschego umplutura impregnat cu o anumită cantitate de liant și protejat pe ambele părți de filme ușor detașabile. Preimpregnate sunt comercializate sub formă de role; Lungimea uglelenty laminate într-o rolă poate fi de până la 250 m, tesatura de carbon - 50 m. în formă packed și sub tempepatype definite strict prevenirea suluri vindecate mogut ținute suficient de mult timp.

Lucrul cu preimpregnate ocobenno convenabil în producția de masă; Acesta asigură raportul liant stabilitate - un material de umplutură; introducerea de aditivi inutile întărire, ca întărirea are loc prin creșterea temperaturii în timpul turnării; semnificativ toxicitate redusă pentru om.

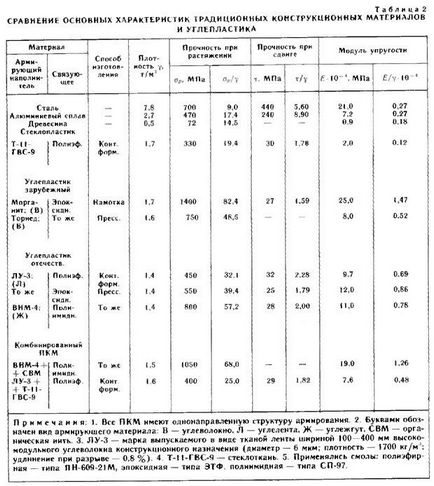

Proprietățile de fibră de carbon. Principalul avantaj al MPS, în comparație cu metalele, este densitatea lor relativ scăzută la prochnoetnyh ridicată și caracteristici yppygix (tabelul. 2), precum și rezistența la coroziune la exploatarea produselor.

În comparație cu fibra de sticla, este important de observat un semnificativ mai mare modulului elastic, t. E. O mai mare rigiditate CFRP.

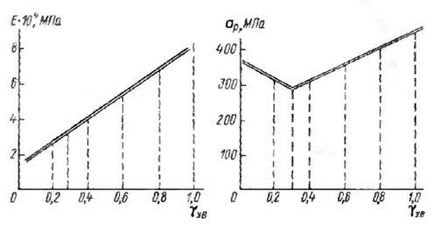

La fel ca toate PKM, compozite de carbon au caracteristica pozitivă că caracteristicile lor într-o gamă largă de mogut ajustate deja la desene etapa de proiectare, deoarece materialele în sine sunt produse în timpul fabricării acestor modele.

Împreună cu suficient de ridicate valori absolute de rezistență și modul de elasticitate al compozitelor de carbon au indici semnificativ mai mari decât cele ale altor materiale, parametri specifici. Tabel. 2 pentru diferite materiale structurale PKM și tradiționale dat rezistență la tracțiune și modulul menționat la densitatea. Asociat cu masa, rezistența și caracteristicile elastice permit o apreciere mai completă despre posibilitățile noului material.

Trebuie remarcat o serie de deficiențe din materiale plastice armate cu fibre de carbon. Relativ scăzută cdvige rezistența și tenacitatea lor. Deoarece baza UE sunt rășini sintetice, caracteristicile mecanice sunt afectate semnificativ de expunerea la mediul exterior (umiditate, temperatură, radiație solară, etc ...), Rezistența și rigiditatea UE în procesul de funcționare a produsului este redus cu 10 - 20%. Fiind în esență combustibile, rășina sintetică, în special, deși mai puțin decât în măsura în care acest dezavantaj JV transferat la UE.

Este necesar să se ia în considerare proprietățile rezultat UP semnificative anizotpopiyu, este deosebit de pronunțată atunci când un aranjament unidirecțională a fibrelor de armare. La fel ca toate proprietățile RMB acestui material în trei direcții perpendiculare pot diferi foarte puternic.

Structuri compozite. Impactul acestor factori negativi pot fi reduse, considerându-le pentru a crea RMB, și proiectarea structurilor realizate din ele.

Astfel, în multe cazuri, utilizarea fibrei de carbon armat cu FRP nu numai, rațional din ambele - costul ridicat al acesteia, și - anizotropiei proprietăților menționate mai sus. Prin urmare, este RMB mai perspektyvnymi, care combină fibre de ranforsare de natură diferită. Există diferite opțiuni de tehnologie, de la crearea de filamente sau fascicule de fibre care cuprind diferite pentru a forma benzi bicomponente și țesături și intercalarea în timpul turnării straturilor de articole foaie de materiale de umplutură de diferite fibre de ranforsare. Acest lucru permite obținerea de materiale mai puțin dorogie cu caracteristici dorite.

Adăugați că nivelul de rezistență la impact a sistemelor cu trei componente (liant + + uglelenta fibra de sticla) depinde în mod esențial de structura lor. În mod avantajos straturi alternante de umpluturi de ranforsare diferite grosimi de material.

Producere de produse. Există trei moduri de bază pentru fabricarea de FRP.

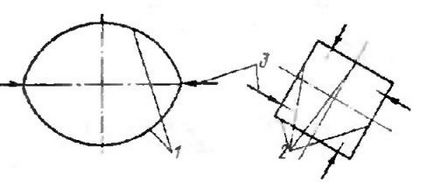

1.Namotka. Acest lucru asigură obținerea celor mai înalte proprietăți de rezistență și yppygix meterial, dar mogut fi „făcute numai articole care au forma unor corpuri de rotație. Printre acestea structuri navale nemnogo: .. Este montanți tubulare catarg, carene, geamanduri, conducte, etc. Unele produse sunt simetrice înfășurării sunt combinate astfel încât să formeze un corp de rotație (2), și după uscare au fost separate.

2. Apăsarea. În acest caz, proprietățile de rezistență și elastice ale materialului sunt ceva mai mici, deoarece este imposibil de a oferi un material de stil de armare strict orientat. Din - necesitatea de a utiliza o pereche de forme (die și pumn) de presare pentru fabricarea structurilor la scară largă nu sunt utilizate. În acest fel, articolele formate de mici dimensiuni, cum ar fi uși, capace, carcase de mici ambarcațiuni, elemente de placă de acoperiș sunt montate și m. P. Pe matricea păstrează grosimea necesară a materialului piesei de prelucrat, recrutați din preimpregnată sau a straturilor de umplutură de ranforsare impregnate cu liant imediat înainte de presare. Apoi țagla este supus presiunii în timp ce creșterea temperaturii.

Valorile de presiune și temperatură sunt atribuite în funcție de calitatea de liant, mărimea și configurația utilizată a produsului și alți factori. În cazurile de spațiu în formă de preforme „uscat“ numai umplutură de ranforsare - fără liant, impregnarea acestuia se realizează sub presiune creată prin evacuarea sau injectarea de liant sub forma (eventual, de asemenea, o combinație de vid și presiune).

3. Contact turnare. Această metodă asigură o rezistență suficient de ridicată și proprietăți elastice numai prin utilizarea materialului de armare sub formă de țesături și benzi late. Puterea și rigiditatea materialului obținut sunt mai mici decât în timpul înfășurării sau extrudare, dar această metodă este designul cel mai accesibil și versatil permite crearea lyubyx dimensiuni și de configurare, și până în prezent rămâne în principal în domeniul construcțiilor navale. Folosirea forței de muncă manuală, din păcate, duce la o reducere semnificativă a nivelului de material poluchaemogo de calitate.

SITE-URI MODEL DE CONSTRUCȚIE. La proiectarea structurilor de RMB-ul nu se poate copia soluțiile tradiționale adoptate în construcții navale de metal. Aplicarea cea mai promițătoare de construcții de tip sandwich în care poartă straturile exterioare ale coedinyayutsya PKM durabile folosind agregate legkogo (celulă, plastic expandat și așa mai departe. P.).

Atunci când se utilizează o placare cu un singur strat de armare grinzi set necesare pentru a proiecta îndeplinește în totalitate proprietățile materialului utilizat.

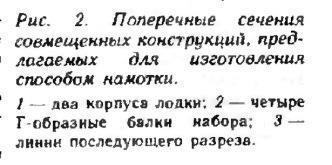

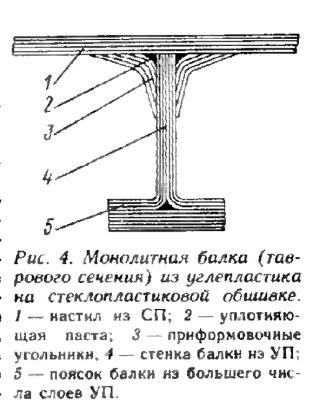

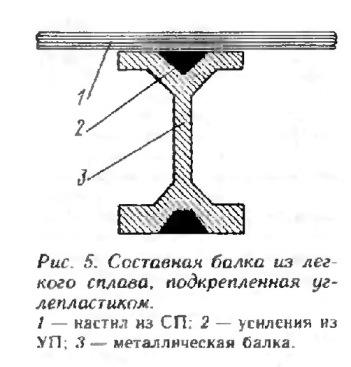

Având în vedere costul ridicat al CFRP și ego-ul rezistenței la impact insuficient, UP recomandă utilizarea ca elemente de ranforsare structurale. De exemplu, placare sau podele realizate din fibra de sticla, si un set de UE; mogyt fie set monolitic de noduri (Fig. 4) sau componente (Fig. 3 și 5).

Este posibil să se reducă numărul de elemente constitutive și compuși, făcând structura monolitică. Acest lucru duce la o reducere a greutății și a crește fiabilitatea structurilor, reduce complexitatea de fabricație a acestora.

Deoarece ugleplastiki sensibile la concentrații ridicate de stres, compușii proiectarea nodurilor și link-uri au nevoie de izbegat concentratori stres intermitent. Cu RMB pot face panouri pentru podele și fără schimbări bruște de grosime, cu rotunjirilor necesare și armăturilor interne.

O astfel de avantaj UE ca rigiditate sporită, poate fi utilizat la fabricarea ego individuale structuri zlementy cele mai încărcate: .. Un set de grinzi, elemente de armare, stâlpi etc. Astfel de piese ca și montanți cremalieră și calea expedient pentru fabricarea sau înfășurarea uglelent uglezhgutov. UP foarte promițătoare ca material la fabricarea aripii dispozitivelor SEC.

CONEXIUNI. O atenție specială trebuie acordată unități de compuși de elemente ale structurilor navale. Cel mai des folosit compuși;

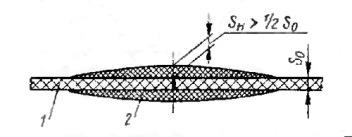

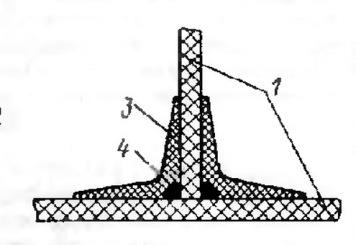

- turnate când părțile (în principal, elementele de susținere a structurilor) sunt îmbinate prin „unghiuri“ priformovochnyh din același material, de ele se suprapun și sunt realizate elemente de îmbinare kotopogo (Figura 6).

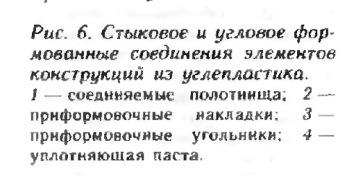

- adeziv, în care părțile (în principal părți de „saturație“ - sisteme si echipamente) sunt legate de structura (Figura 7).

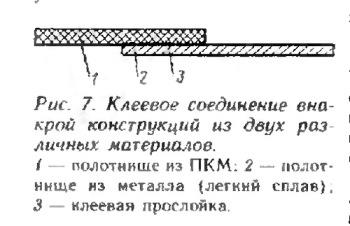

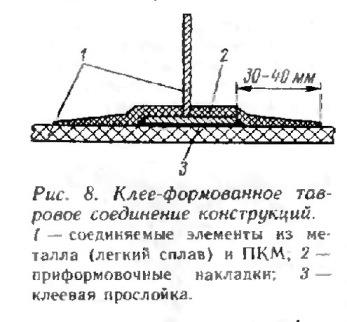

- adeziv - în formă, în care părțile lipite și alte suprapuneri priformovyvayutsya „ygolnikami“ al PTP (Figura 8).

- adeziv - mehanicheckie în care piesele lipite sunt în plus atașat structurii prin bolțuri sau șuruburi (și, în unele cazuri, de asemenea, pe partea superioară a plăcilor de prindere priformovyvayutsya și „gon“ PCM).

Este folosit uneori pentru o astfel de construcții navale metodă convențională ca nituire în stare pură. Nituire, mai ales în străinătate, ea continuă să fie folosit în principal pentru conectarea foi (0.8-5.0 mm) a structurilor FRP.

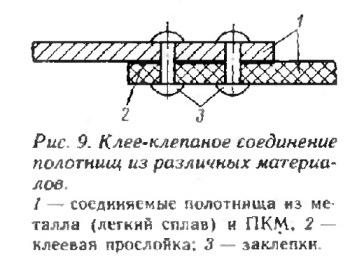

Atunci când elementele de îmbinare ale cFrP cu modele de aliaj ușor, de asemenea, se aplică nituire. Folosit ca metal (aliaj ușor) sau nituri de plastic (de exemplu, termoplaste). Estestvenno nituri din aliaj ușor termic rezistență și semnificativ inferior pentru a conecta sunt aplicate desenele sau modelele încărcate. Forma de realizare cea mai perfectă sunt așa-numitele adeziv - (. 9, Fig) Conexiuni nituite.

Pentru a spori și mai mult fiabilitate klepanyx „cusături“, în nitul stabilirea zonelor, circuitul relevante specifice UE de armare sau de a introduce straturi suplimentare de umplutură de ranforsare având o ductilitate ridicată; Acest lucru reduce semnificativ concentratia de stres la găurile de nit.

O altă rezervă pentru a îmbunătăți fiabilitatea considerate a face găuri în foile de foraj și aderante nici piercing-le în procesul de formare. Aceasta mărește rezistența de legătură cu 40 - 50% datorită faptului că fibrele de rigidizare sunt tăiate nu găuriți, și sa mutat în afară atunci când piercing nu este vindecat încă CFRP.

Alshits L., A. ZILBNRMAN.

Sursa: „bărci și iahturi», №151.